Opracowanie i wykonanie w technologii druku 3D prototypu spersonalizowanej stopy protezowej z uwzględnieniem zagadnień materiałowych i wytrzymałościowych

Projekt realizowany w ramach konkursu „Dofinansowanie projektów Kół Naukowych w ramach programu IDUB – Wsparcie Kół Naukowych” – Działanie 12

Okres realizacji: 04.05.2022 – 30.11.2022

Przyznane dofinansowanie: 29.995zł

Zespół:

Anna Kopeć - Kierowniczka Projektu

Kamil Warchoł - model 3D stopy protezowej, R&D

Monika Szuba - R&D

Jakub Bryła - opieka merytoryczna

Cel

Celem projektu była eksperymentalna identyfikacja wad i zalet wybranych materiałów w aspekcie wytwarzania przyrostowego spersonalizowanej protezy dla zastosowań we wspinaczce ściankowej. W ramach jego realizacji zaprojektowano model stopy protezowej oraz przeprowadzono badania wytrzymałościowe prototypów elementów wykonanych w technologii MEX.

Motywacja

Główną motywacją do stworzenia tego projektu był Kamil – student Inżynierii Mechatronicznej, a obecnie również członek naszego koła. Kamil jest osobą z niepełnosprawnością, stracił nogę w wieku 16 lat, jednak nadal pozostał aktywny fizycznie. Startuje w Runmagedonach, zdobywa szczyty górskie, jeździ na rowerze, a także wspina się na ściance. Niestety, jego proteza, którą wykorzystuje do codziennego funkcjonowania nie nadaje się do pokonywania tras wspinaczkowych. To pomysłem Kamila było stworzenie protezy, która spełniałaby jego wymagania i była do niego dopasowana w 100%. Obecnie rynek komercyjny nie oferuje rozwiązań przystosowanych do wspinaczki ściankowej. Do tego, w ostatnim czasie obserwujemy coraz większe zainteresowanie zastosowaniem druku 3D w protetyce, z uwagi na możliwość pełnej personalizacji przy zachowaniu stosunkowo niskiego. Właśnie dlatego zdecydowaliśmy się na pracę nad projektem, jak się później okazało, z pozytywnym skutkiem.

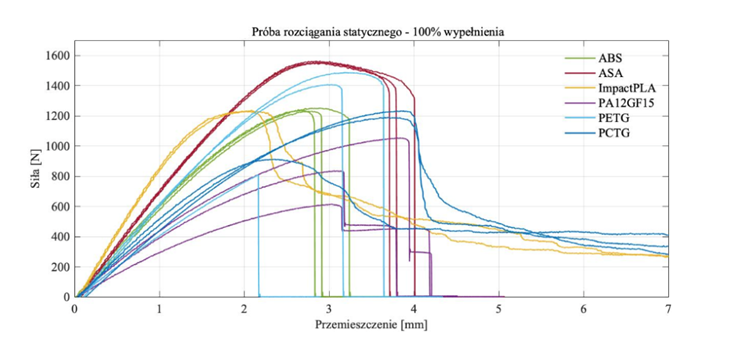

Testy wytrzymałościowe próbek testowych - rozciąganie

W pierwszej fazie projektu przeprowadzono badania wytrzymałościowe próbek wykonanych z 6 materiałów stosowanych w technologii MEX, tj.: ABS, ASA, Impact PLA, PA12+GF15, PET-G oraz PCTG. Elementy wykonano na drukarce 3D Prusa i3 MK3S z ekstruderem typu direct oraz dyszą w rozmiarze 0,4mm i 0,6mm. Próbki poddano testom jednoosiowego rozciągania zgodnie z normą ISO 527. Badania zostały przeprowadzone na dynamicznej maszynie wytrzymałościowej Instron 8872 o maksymalnej sile rozciągania/ściskania ±10kN.

Jednoosiowe rozciąganie

Wykres siły w funkcji przemieszczenia dla wypełnienia próbki 100%

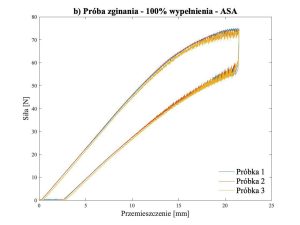

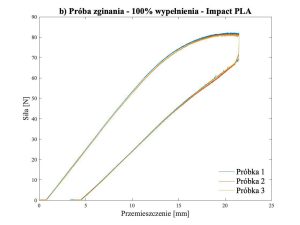

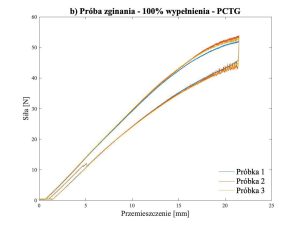

Testy wytrzymałościowe próbek testowych - zginanie

Na podstawie otrzymanych wyników do kolejnego badania, tj. próby trzypunktowego zginania, zostały wytypowane 3 materiały: ASA, Impact PLA oraz PCTG. Szczęki do testu zostały zaprojektowane i wykonane przez zespół badawczy. Badanie składało się z dwóch etapów. W pierwszej fazie próbka ulegała deformacji na skutek przemieszczenia szczęki maszyny wytrzymałościowej o określoną wartość. W drugim kroku następował powrót do punktu startowego. Realizacja obciążenia i odpuszczenia próbki pozwoliło na określenie odkształceń plastycznych powstałych w próbkach na skutek przeprowadzonego testu.

Trzypunktowe zginanie

Wykresy siły w funkcji przemieszczenia dla próbek

o gęstości wypełnienia 100%

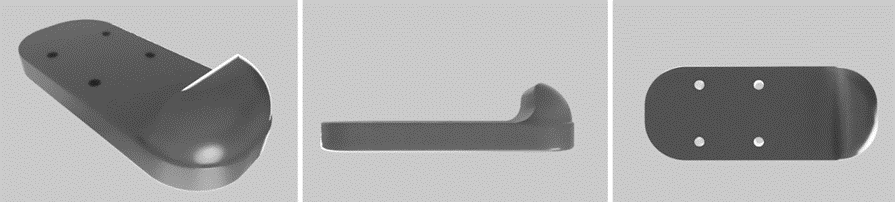

Model CAD stopy protezowej

Jednym z kluczowych etapów projektu było stworzenie modelu stopy protezowej. Zespół badawczy określił podstawowe założenia dotyczące jej kształtu: · prosta geometria zapewniająca łatwy i powtarzalny proces druku 3D, · płaska powierzchnia spodu stopy umożliwiająca stawanie na stopniach wspinaczkowych całą jej powierzchnią, · mniejsza od ludzkiej długość stopy redukująca moment zginający i odkształcenia, · możliwość mocowania do uniwersalnego łącznika piramidowego – elementu między stopą protezową, a górną częścią protezy.

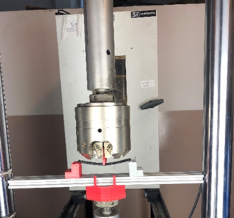

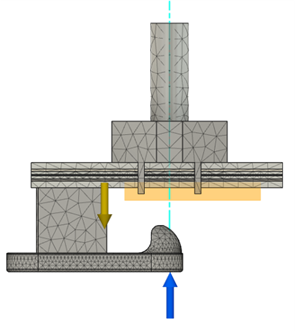

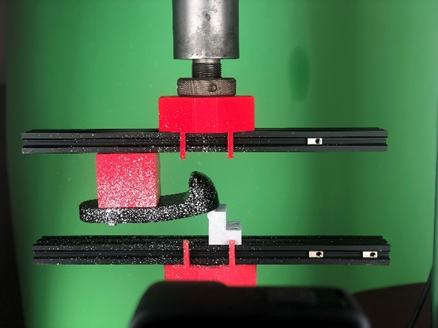

Testy wytrzymałościowe funkcjonalnego prototypu protezy

Wydrukowane prototypy stopy protezowej zostały poddane próbie zginania przeprowadzonej na dynamicznej maszynie wytrzymałościowej. W celu zamocowania elementu w szczękach urządzenia wykonano specjalny uchwyt, dzięki któremu punkt przyłożenia siły do stopy znajdował się w osi tłoka urządzenia.

Mocowanie stopy protezowej na maszynie wytrzymałościowej

Podsumowanie i wnioski końcowe

Najważniejszym wnioskiem wynikającym z przeprowadzonych badań jest potwierdzenie możliwości wykonania funkcjonalnej stopy protezowej w procesie druku 3D, w technologii MEX. Zastosowanie technologii przyrostowych w produkcji asortymentu protetycznego otwiera drogę do realizacji spersonalizowanego sprzętu, dostosowanego do indywidualnych potrzeb odbiorcy. Jednym z celów projektu było stworzenie możliwie najtańszego rozwiązania, które pozwoli uprawiać wspinaczkę jak największej liczbie osób po amputacjach. Po kalkulacjach uwzględniających cenę wykorzystanych materiałów stwierdzono, że koszt wykonania jednego prototypu wynosi 28,40zł. Projekt posiada wiele ścieżek dalszego rozwoju, obejmujących m.in. wydruk kompozytowej stopy protezowej zastosowaniem wkładki z materiału gumopodobnego w celu zwiększenia jej elastyczności w zadanym obszarze, weryfikację stosowalności innych technologii druku 3D (SLA, SLS) w produkcji asortymentu protetycznego, czy optymalizację geometrii stopy lub opracowanie i przetestowanie kilku jej kształtów przeznaczonych do różnych typów dróg wspinaczkowych.

Efekt końcowy – funkcjonalny prototyp

Promocja projektu

Projekt został wyróżniony podczas 63. Barbórkowej Konferencji Studenckich Kół Naukowych AGH, członkowie SKN otrzymali I miejsce w sekcji Inżynieria Mechaniczna i Robotyka.